研究 (Research)

最終更新日:

酸化物ナノ粒子分散銅焼結複合材の力学機能化 (Advanced copper sintered composites strengthened by oxide nano-particles)

教授 近藤 勝義、特任助教 Abdollah Bahador(接合科学研究所) KONDOU Katsuyoshi , ABDOLLH Bahador(Joining and Welding Research Institute)

研究の概要

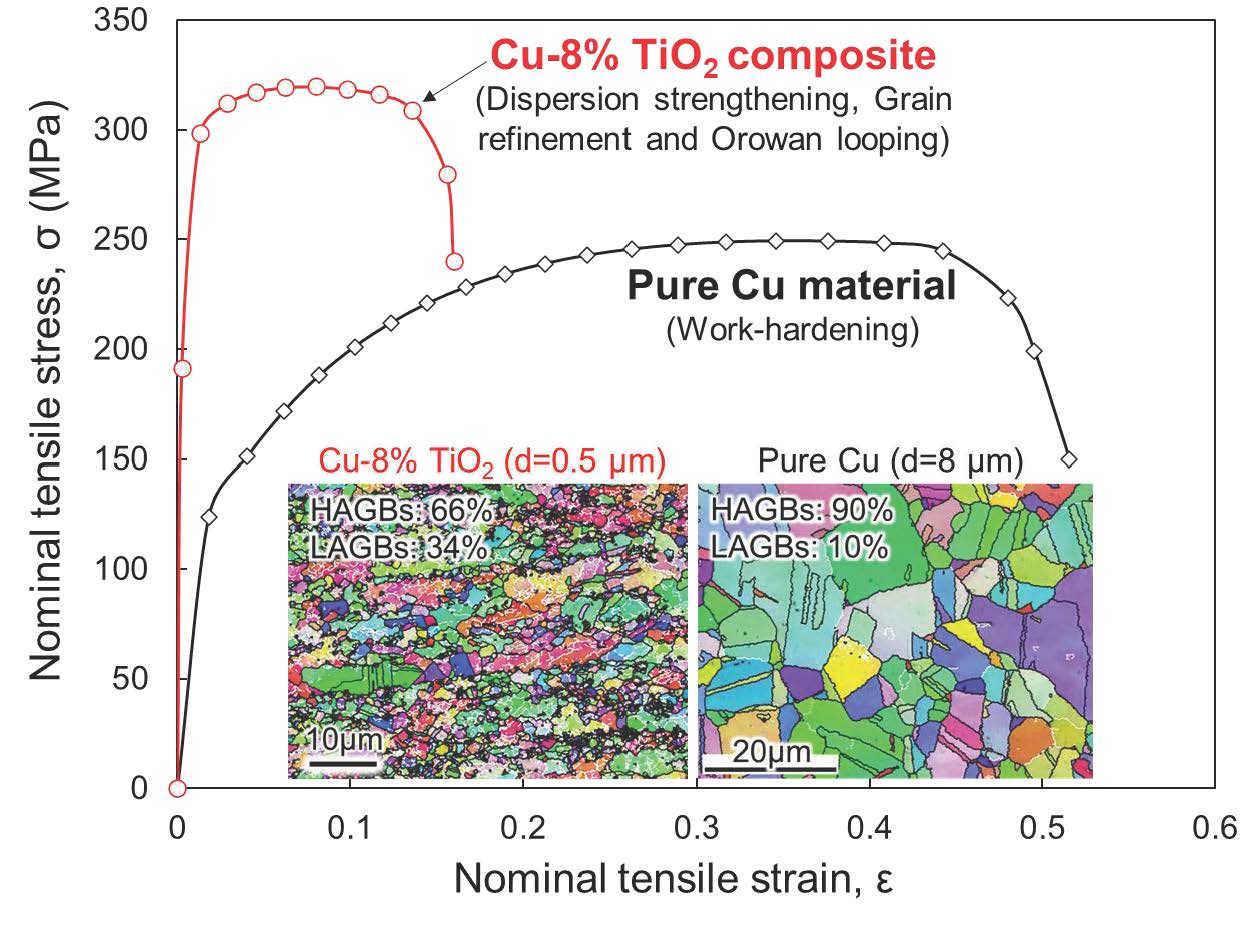

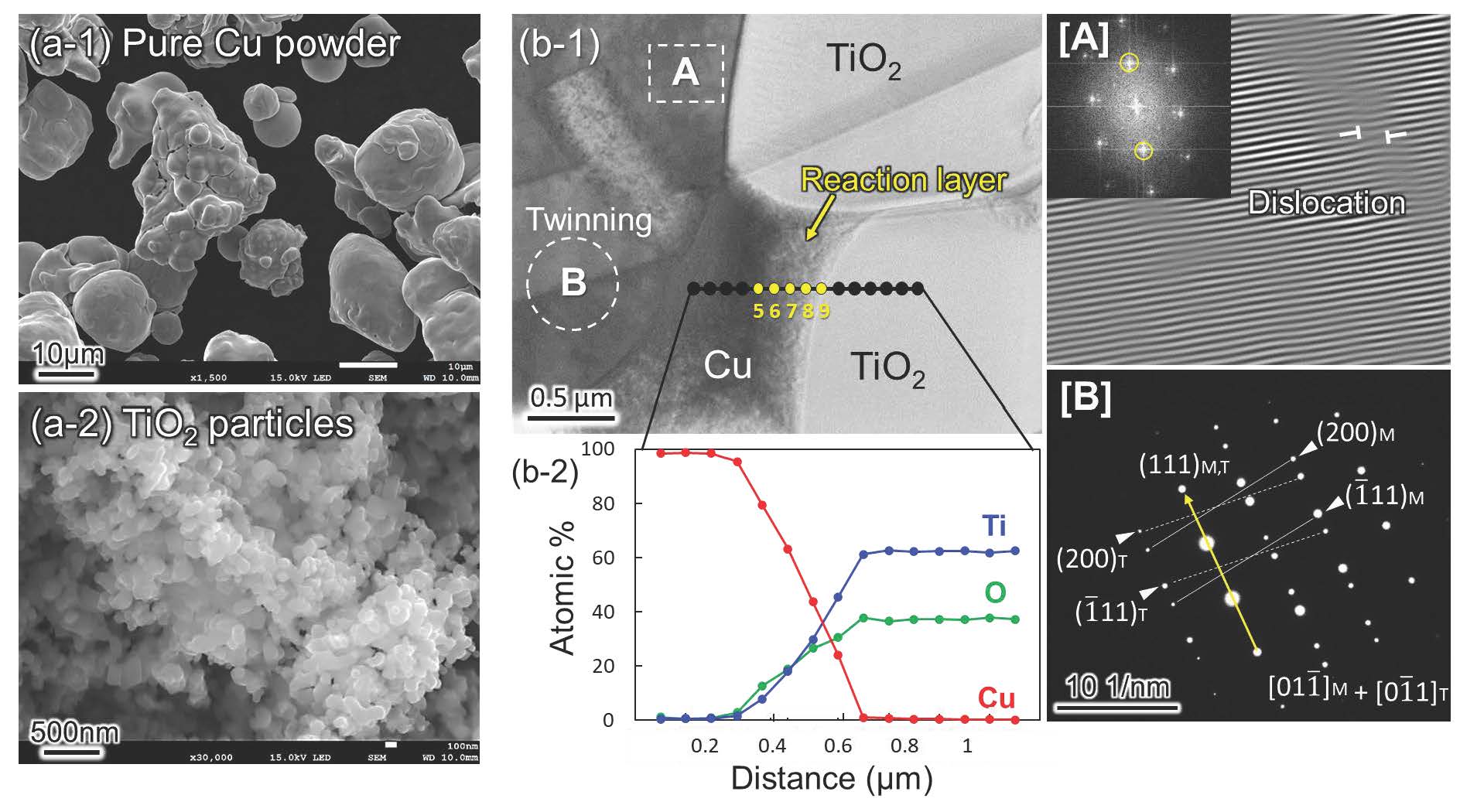

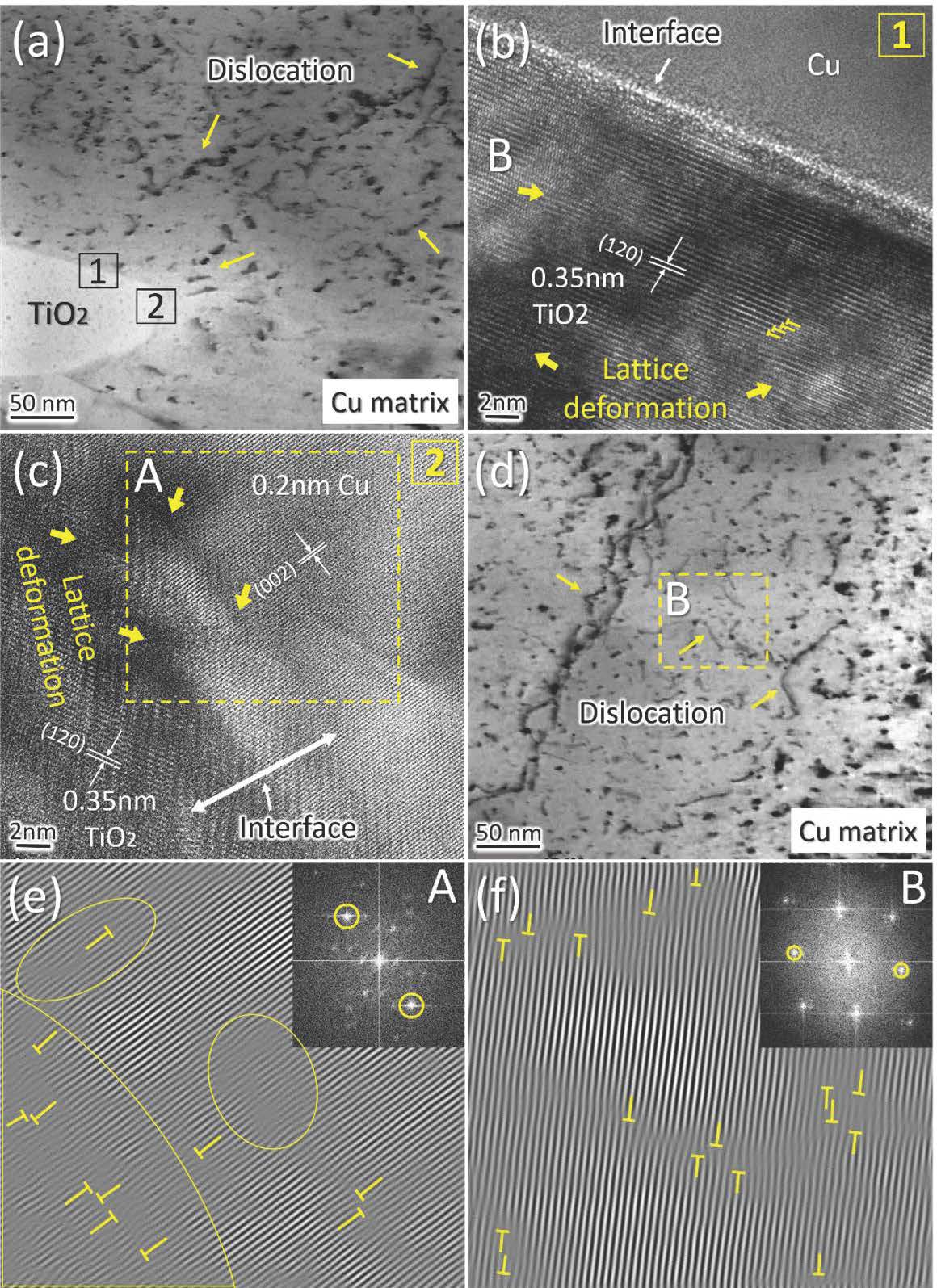

本研究では高い電気・熱伝導率を有する銅を対象に、それらの優れた特性を維持しつつ,力学特性の向上を通じて銅製品の小型・軽量化を可能とする新たな銅合金の開発を目指している。一般に強度と延性は相反関係にあり、高強度化に伴う延性低下は素用いて高硬度・高剛性を有するチタン酸化物(TiO2)ナノ粒子を銅素地内に均一に分散し、かつ急速昇温焼結法の適用により最小限の熱履歴のもとで同合金を創製した。その結果、結晶粒微細化に加えて、酸化物粒子と銅素地の接触界面での局所的な反応領域の形成を通じて高強度と高延性の両立に成功した。従来の主な金属製造技術である溶解・鋳造法では、銅と酸化物の比重差により酸化物粒子の均一分散が困難であったが、非溶解法である固相焼結法の適用により根幹の課題を解決した。加えて、分散粒子の凝集・偏析現象を解消し、単分散粒子での効率的なオロワンループ形成による高強度発現を検証した。さらに、走査型電子顕微鏡内で本開発材料に対して引張変形を付与した状態での破壊挙動を直接観察し、酸化物粒子と銅素地の高い結合性により銅素地での優れた変形能が発現することで十分な延性が得られることを実証した。その結果、例えば、8重量比率のTiO2ナノ粒子が均一に分散する銅系複合焼結材において、純銅の1.7倍以上の引張強さの発現に成功した。

研究の背景と結果

銅は優れた電気伝導率と熱伝導率を有することで、熱交換器やロケットノズル、高電圧スイッチなど、幅広い用途で利用できる有望な金属素材である。特に最近では、車の電動化が世界的な規模で急速に進行することでモーター用銅線や銅製電気部品などの搭載量が急増している。但し、銅とその合金は強度や硬さが十分に高くないため、機械的特性を必要とする用途での使用が制限される。また、銅の比重は8.96 g/cm3と鉄よりも重く、軽金属のアルミ合金(2.5~2.8 g/cm3)に比べて3倍以上であるため、銅素材の機械的特性の向上による部品の小型・軽量化は有効な手段である。その実現に向けて最近では、銅の優れた電気・熱的特性を維持しながら、銅の力学特性を高めるべく、ナノ・マイクロスケールでの微細な第2相が析出・分散する複合材料の研究が盛んである。このような複合材料における一般的な強化機構として、素地の成分を含む微細化合物相が均一に析出する手法(析出強化)と、酸化物やホウ化物などのセラミック微粒子が均一に分布する手法(分散強化)がある。しかし、いずれも銅合金の強度向上に効果的である反面、伸び値(延性)の顕著な低下を招くといった問題がある。つまり、従来の合金設計では、強度と延性のトレードオフバランス(相反関係)が制限されている。そこで、本研究では高強度と十分な延性の両立を目的に、酸化物ナノ粒子による分散強化材において、銅素地と分散粒子間の界面結合性の向上を達成すべく、短時間急速昇温を特徴とする放電プラズマ焼結プロセスを適用し、従来の銅素材の1.7倍以上の強度を有するCu-TiO2複合材料の創製に成功した。その強化変形機構を解明するべく、走査型電子顕微鏡内での引張試験における変形・破壊挙動のその場観察と古典強化理論解析を適用し、支配因子として結晶粒微細化強化(粒界強化)、転位硬化、界面での応力伝達機構、オロワンループ形成(微細粒子分散強化)が同時に作用することで顕著な強度向上を実現することを明らかにした。

研究の意義と将来展望

本成果は、従来の銅素材に比べて1.7倍以上の強度を有し、塑性加工を可能とする十分な延性を有する酸化物ナノ粒子分散強化銅系複合材の開発に成功した。今後は、本材料の製造技術である粉末冶金法を生産プロセスとして既に確立しているものづくり企業との連携を通じて、本研究成果の社会実装を促進する。

担当研究者

教授 近藤 勝義、特任助教 Abdollah Bahador(接合科学研究所)

キーワード

銅合金、粉末冶金、ナノコンポジット、機械的特性

応用分野

電子デバイス/電気自動車