研究 (Research)

最終更新日:

AEセンシングによるWBGパワーデバイス初期劣化診断技術の開発 (Detecting early-stage failure by AE monitoring in WBG electric power conversion devices)

特任准教授 陳伝彤、特任教授 菅沼 克昭 (産業科学研究所 フレキシブル3D実装協働研究所) CHEN Chuantong , SUGANUMA Katsuaki(SANKEN (The Institute of Scientific and Industrial Research))

研究の概要

これからのWGB半導体は、200℃~300℃の環境下で動作することが求められますが、WBG半導体を用いたパワーモジュールは実使用環境下で室温~300℃近辺の温度プロセスが何度も繰り返されるため、金属接合部材とセラミック部材との熱膨張率の差により繰り返し熱疲労の影響を受け、接合部破断、配線部の断線などによる故障が生じやすいという問題があった。従来の方法では、電圧変動や熱抵抗変動などのパラメーターで故障を検知できましたが、いずれも断線故障が生じるまでの変化が少なく、このデータだけでは故障直前の時期を判別することが難しい状況であった。一方、本研究ではAE(Acoustic-Emission)によるデータでは、断線故障時期に近づくに従い計測数が増加していることがわかるため、このAEデータをセンシングすればリアルタイムで初期き裂の発生、進展と故障に至る寿命の時期がかなり正確に判断することが実現した。結果的に、パワーデバイスの「故障予測」「寿命予測」が可能となる高精度、高品質の劣化検知システムが実現できた。

研究の背景と結果

近年、地球温暖化対策にCO2排出量削減や様々な分野での省エネルギー化が求められている。従来のSiからSiC, GaN等のワイドバンドギャップ(WBG)半導体を用いた次世代パワーモジュールへの転換が急がれている。これらの材料が使われることにより、電力変換時のロスが大幅に削減できるだけでなく、耐熱性が高いため、インバータのシステムが大幅に小型化・軽量化できるなどの効果がある。

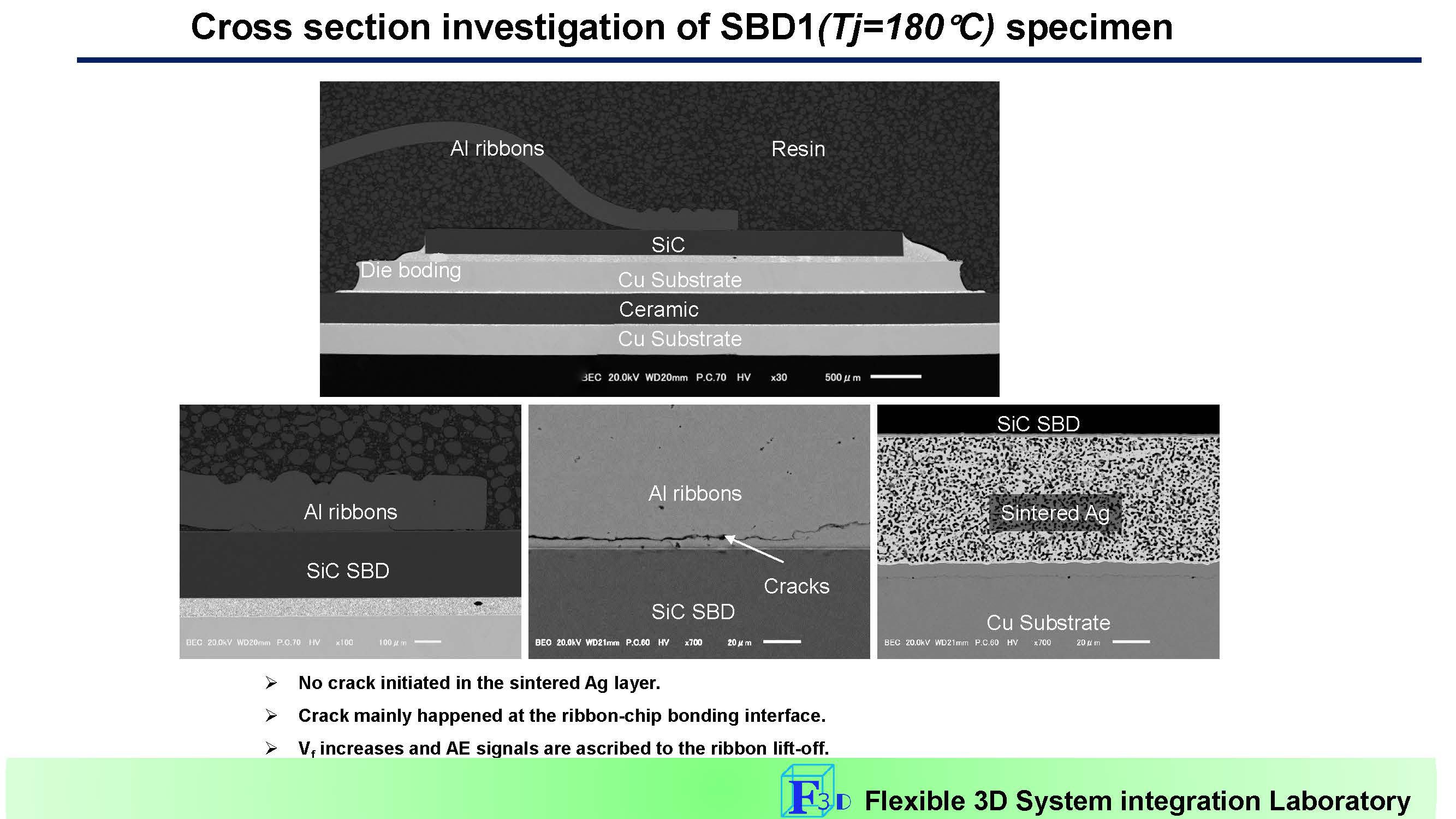

しかしながら、WBG半導体を用いたパワーモジュールの普及を阻害している要素の一つに「故障」の問題がある。次世代パワーモジュールは300℃付近の温度で動作できることが低損失化のための必要条件であるが、実使用環境下では室温~300℃近辺の温度プロセスが何度も繰り返される。その際、パワーモジュールを構成する半導体及びセラミック基板材とその接合に用いられる金属層や半導体の電気配線接合金属層との熱膨張率の差により繰り返し熱疲労の影響を受け、これらの接合部が破断し、半導体からの放熱性が低下したり配線部が断線したりすることで故障が生じる(図1)。

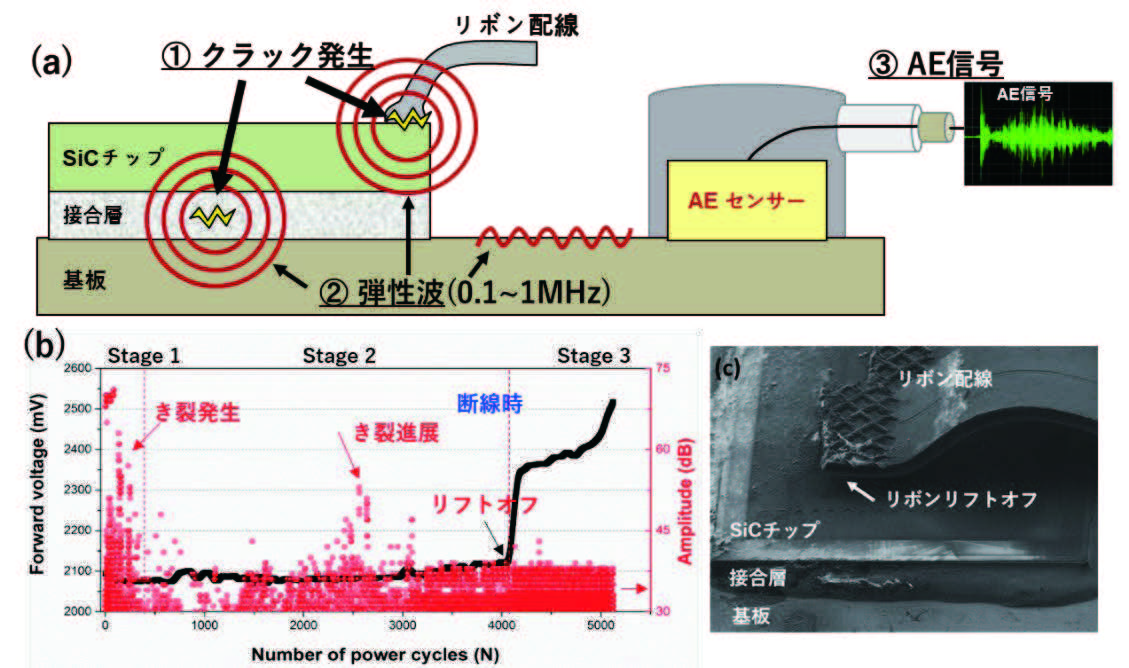

上述のSiCパワーモジュールにおける熱サイクル疲労に起因する故障予知に対し、接合部分の微小なクラックが発生するときの微小振動をAE(Acoustic-Emission)の圧電センサで読み取り、その振動をカウントして積算してゆくことで最終的に故障に至る時期を予測できる可能性があることを突き止めた(図2)。グラフにおける黒線はモジュールに印加される電圧であるが、電圧値は断線故障が生じるまでの変化が少なく、このデータだけでは故障直前の時期を判別することが難しい(図2b)。一方、AEによるデータは断線故障時期に近づくに従い計測数が増加していることがわかる。

従って、このAEデータをセンシングすれば故障に至る寿命の時期がかなり正確に分かった。

研究の意義と将来展望

本研究成果により、パワーモジュール動作中に故障する問題を回避することができ、またシステム冗長性を低減することもできるので、全体として軽量・低コスト化するだけではなく、SiCやGaNが広い範囲で使われることで、あらゆる電力変換機器の損失を低減することが可能となる。そのため、EV車の普及にもつながり、市場の拡大とともに前回中のエネルギーロスの削減にもつながるため、小型化や低消費電力化に貢献できる。

担当研究者

特任准教授 陳伝彤、特任教授 菅沼 克昭 (産業科学研究所 フレキシブル3D実装協働研究所)

キーワード

パワーエレクトロニクス/AEセンシング/故障診断/Ag焼結接合

応用分野

パワーデバイス/EV/HEV/ドローン/宇宙航空/5G/6G通信