研究 (Research)

最終更新日:

プラズマを援用したダイヤモンド基板の高能率超精密研磨法 (Highly efficient plasma-assisted ultra-precision polishing tecnique for diamond substrates)

教授 山村 和也(工学研究科 附属精密工学研究センター) YAMAMURA Kazuya (Graduate School of Engineering)

研究の概要

ダイヤモンドは低誘電率、高絶縁破壊電圧、高熱伝導度など優れた電気的・熱的特性を有するため、次世代半導体パワーデバイスの分野において注目されている。しかしながら、高硬度かつ化学的に不活性な難加工材料であるため半導体分野での普及が遅れている。当該グループでは、『化学的作用』と『機械的作用』とを複合した『プラズマ援用研磨法』によりダイヤモンド基板を高能率かつダメージフリーに仕上げる新しい加工プロセスを開発した。本プロセスにより、通常の化学機械研磨(CMP)と比較して10倍以上の研磨レートが得られ、多結晶ダイヤモンド基板に対しても粒界段差の無いサブナノメータオーダの表面粗さをダメージフリーに得ることに成功した。

研究の背景と結果

現在、ダイヤモンド基板の研磨にはダイヤモンド砥粒を用いた共摺り加工であるスカイフ研磨が一般的に用いられているが、スクラッチや加工変質層が形成されるため、熱伝導や電子物性に悪影響を与えてしまう。また、化学機械研磨(CMP)はダメージの導入は無いが研磨レートが小さすぎるため実用的ではない。そこで、ダイヤモンド基板の新たなダメージフリーかつ高能率な平坦化・平滑化手法としてプラズマ援用研磨(PAP)の適用を検討した。

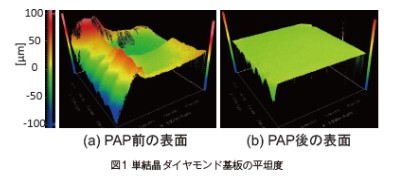

図1(a) はモザイク法で作製された20 mm 角の単結晶ダイヤモンド基板であり、高さが100 μ m を超える大きなうねりが見られるが、PAP後には図1(b) に示されるように0.5 μ m 以下の平坦度を達成した。このとき、粗研磨条件では最大で13 μ m/h という、CMP の10倍以上の研磨レートが得られた。また、PAP 後の表面粗さは0.3 nm オーダであり、サブナノメータオーダの表面粗さが得られた。多結晶ダイヤモンド(PCD)基板は単結晶と比べて大面積化が容易であることからパワーデバイスを常温接合してヒートスプレッダとして用いることが検討されている。

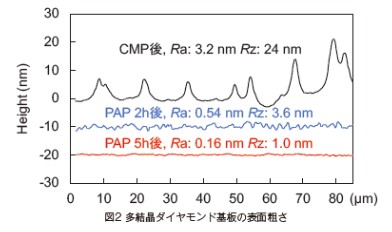

しかしながら、機械的な研磨手法を適用すると研磨レートの面方位および面方向依存性により粒界段差が生じるため平滑な表面を得ることが難しい。図2に2インチサイズのPCD 基板を PAP により研磨した結果を示す。2時間の PAP によりCMP 面に見られた凹凸構造は消失し、5時間の PAP により粒界段差が見られない0.16 nm の表面粗さを達成した。したがって、PAP 加工を適用することで多結晶基板であってもサブナノメータオーダの表面粗さを達成でき、パワーデバイスを常温接合する上で十分な表面を提供できる。

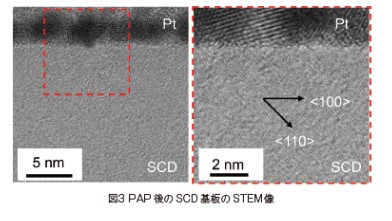

図3は単結晶ダイヤモンドの(100)面を PAP により研磨した表面の走査透過電子顕微鏡(STEM)像であるが、最表面に至るまで結晶構造の乱れが見られず、ダメージが全く無いことがわかる。

研究の意義と将来展望

ダイヤモンド基板をパワーデバイス放熱用のヒートスプレッダに用いる研究は数年前から行われてきた。しかしながらダイヤモンドは難加工材料であり、高加工速度と高品位表面を両立する加工プロセスの実現には未だ至っていない。『プラズマ援用研磨法』により、高品質なダイヤモンド基板を低コストで製造できるようになると、半導体デバイス用途のダイヤモンド基板の普及に向けて従来の限界を突破するという意義がある。また、省電力高性能パワーデバイスや高周波デバイスの性能を向上させ、低炭素社会の早期実現が期待できる。

担当研究者

教授 山村 和也(工学研究科 附属精密工学研究センター)

キーワード

プラズマ援用研磨/単結晶ダイヤモンド基板/多結晶ダイヤモンド基板

応用分野

パワーデバイス/ヒートスプレッダ/ダイヤモンド工具

参考URL

http://www-nms.prec.eng.osaka-u.ac.jp

https://researchmap.jp/read0014013